一、技术背景

传统耐火材料以天然非金属原料和部分合成原料颗粒加工而成。加入少量陶瓷晶须可以显著提高产品的性能。

相比外加晶须,原位生长的纳米晶须能更好地与基质兼容,均匀分布,从而获得更高的性能,如下:

在1200℃ 以上处理后基质中可以催化生长碳化硅晶须,铝碳砖的常温抗折性能提高1~2倍,抗热震性能提高了60%~100%。

原位生成的β-塞隆能提高出铁口刚玉砖在1400℃ 下的高温断裂性能。

免烧耐火材料在高温应用条件下,原位生成纳米晶须的研究在国内外属于前沿研究水平。

二、技术原理

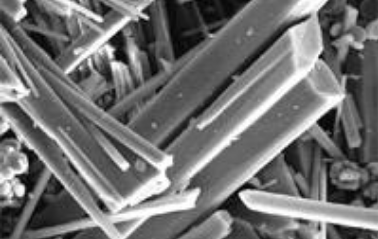

在材料化学设计的基础上,合理配比原材料,使产品在高温使用和烧结过程中原位催化生长纳米晶须,大幅提高耐火材料的性能,并深入研究纳米晶须生长机理,微观结构与性能的关系。纳米晶须的微观结构如图1所示。

图1 纳米晶须的微观结构

研究内容包括以下几方面(晶须的形成如图2所示):

通过相图计算对多元多相体系进行成分设计;

预报未知的标准生成Gibbs自由能、活度等热力学数据;

通过计算反应体系的热力学优势区图,指导材料的制备条件;

选择催化剂,促进碳化硅、二硼化锆等晶须的定向生长;

研究晶须的催化生长机理和动力学过程;

研究微观结构与耐火材料的性能的关系。

图2 晶须的形成

纳米二硼化锆

纳米ZrB2粉体及柱状晶如图3所示。

图3 纳米ZrB2粉体及柱状晶微观图

SPS快速烧结技术适合于难以烧结的碳化物及硼化物陶瓷,降低烧结温度300K,致密度可达到接近100%。SPS快速烧结技术如图4所示,生成的陶瓷产品外观如图5所示,国内唯一一台配备高真空系统的SPS烧结设备如图6所示,同时此设备可以实现闪烧。

图4 SPS快速烧结技术

图5 生成的陶瓷产品外观

图6 国内唯一一台配备高真空系统的SPS烧结设备

三、应用影响

耐火材料是冶金、电力、陶瓷、化工和建材等高温行业的关键基础材料。其中电子、航空、航天用的镁、铝、钛等有色以及钢铁冶金用量占其总量的70%以上。

中国上述高温行业的耐火材料的产量和消耗量居世界最大。开发新型高性能耐火材料对提升我国高温行业整体装备水平具有重要的意义,并有利于节约矿产资源和降低经济成本。

上述研究工作曾获得国家自然科学基金等多项科技项目的资助,相关科研成果获得省部级科技进步奖4项。